HMI与DTC温控器在工业网络环境中的协同应用案例解析

在当今工业自动化与智能化浪潮中,人机界面(HMI)与直接数字控制(DTC,Direct Temperature Controller)温控器的集成应用,已成为提升生产效率和保障工艺精度的关键环节。特别是在复杂的网络工程架构下,其协同效能得到了充分发挥。本文将通过一个典型的应用案例,剖析其在控制工程网络中的实施与价值。

案例背景:化工反应釜温度精密监控系统

某精细化工企业需要对多个反应釜的温度进行高精度、实时、集中监控与调控。传统分散的温控仪表操作繁琐,数据孤岛现象严重,无法满足生产管理和工艺优化需求。项目旨在构建一个基于工业以太网的集中监控系统,实现温度工艺的远程设定、实时监视、历史追溯与报警管理。

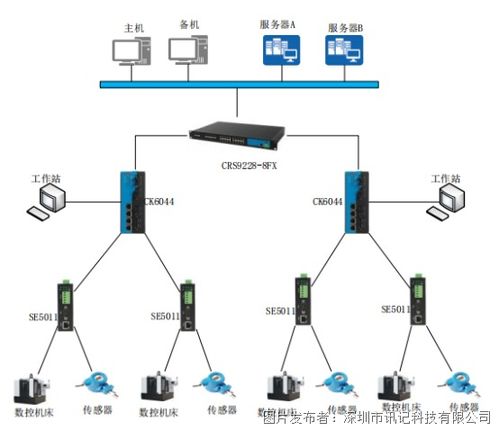

系统架构与网络工程部署

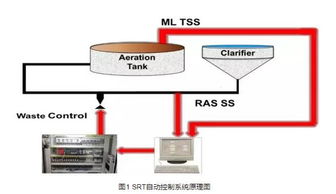

- 网络架构:系统采用星型拓扑的工业以太网作为主干网络。每个反应釜工位配备一台支持以太网通信的DTC温控器,作为底层控制与测量单元。

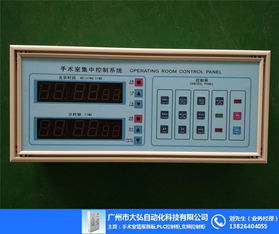

- HMI角色:在中央控制室部署一台高性能的工业触摸屏HMI,作为系统的核心人机交互枢纽。在车间关键工段设置分布式HMI操作面板,实现本地与远程的双重操作可能。

- 通信集成:所有DTC温控器通过以太网交换机接入工厂局域网。HMI通过标准的Modbus TCP/IP协议与各温控器建立稳定通信,实时读写温度设定值(SV)、过程值(PV)、输出状态及报警信息等数据。

HMI与DTC温控器的协同应用亮点

- 集中可视化监控:HMI屏幕上以工艺流程图形式直观展示所有反应釜的实时温度、设定曲线、工作状态。操作员无需亲临现场,即可全局掌控运行状况。

- 灵活的参数管理与配方调用:针对不同产品工艺,工程师可在HMI上预先设定多组温度曲线(配方),包括升温、保温、降温各阶段的设定值与时间。生产时,一键调用相应配方并下发给指定的DTC温控器执行,极大提升了换产的效率与准确性。

- 智能报警与历史记录:DTC温控器负责本地的超温、断线等基础报警。HMI则实现报警的集中管理、实时弹窗、声光提示及确认记录。HMI持续记录所有温度数据,生成历史趋势曲线与报表,为工艺分析与质量追溯提供可靠数据支撑。

- 远程维护与诊断:通过网络,维护人员可在HMI上或授权的工程师站远程访问任意一台DTC温控器的详细参数,进行诊断、校准或程序更新,降低了维护成本与时间。

- 安全与权限管理:HMI系统设置了多级操作权限(如操作员、工程师、管理员),确保关键参数的修改权得到严格控制,保障系统安全。

实施成效

项目实施后,系统实现了预期目标:

- 工艺精度提升:温度控制稳定性显著提高,产品品质一致性增强。

- 生产效率提高:配方化操作减少了人工设定错误与时间,换产速度加快。

- 管理效能优化:集中监控减少了巡检人力,数据可视化使生产管理决策更加科学。

- 维护成本降低:网络化诊断与远程维护功能,缩短了故障处理时间。

###

本案例表明,在现代工业网络工程框架下,将HMI的强大数据集成、可视化与交互能力,与DTC温控器的高可靠性、专业性控制能力相结合,能够构建出高效、稳定、智能的温度监控系统。这种应用模式不仅限于化工行业,在塑料挤出、热处理、食品烘焙、环境试验箱等众多需要精密温控的领域,都具有广泛的推广价值,是推动工业自动化向网络化、信息化纵深发展的重要实践。

如若转载,请注明出处:http://www.ywzc53.com/product/46.html

更新时间:2026-02-24 01:40:43